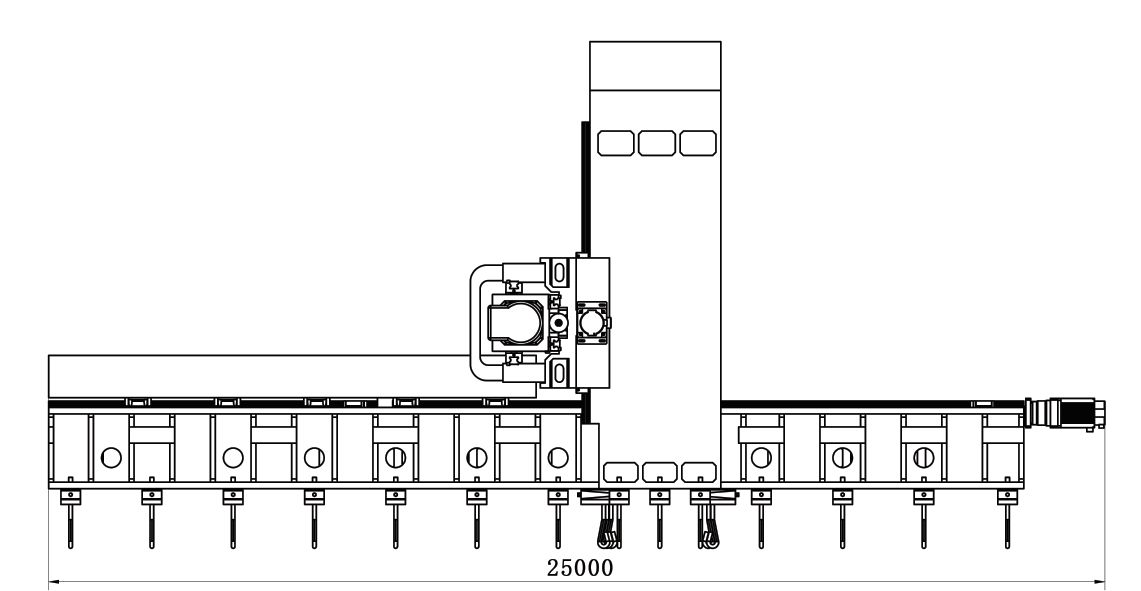

BOSM -12010 Borrningsmaskin med motsatt huvud

1. Användning avmaskin :

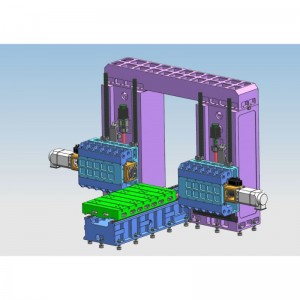

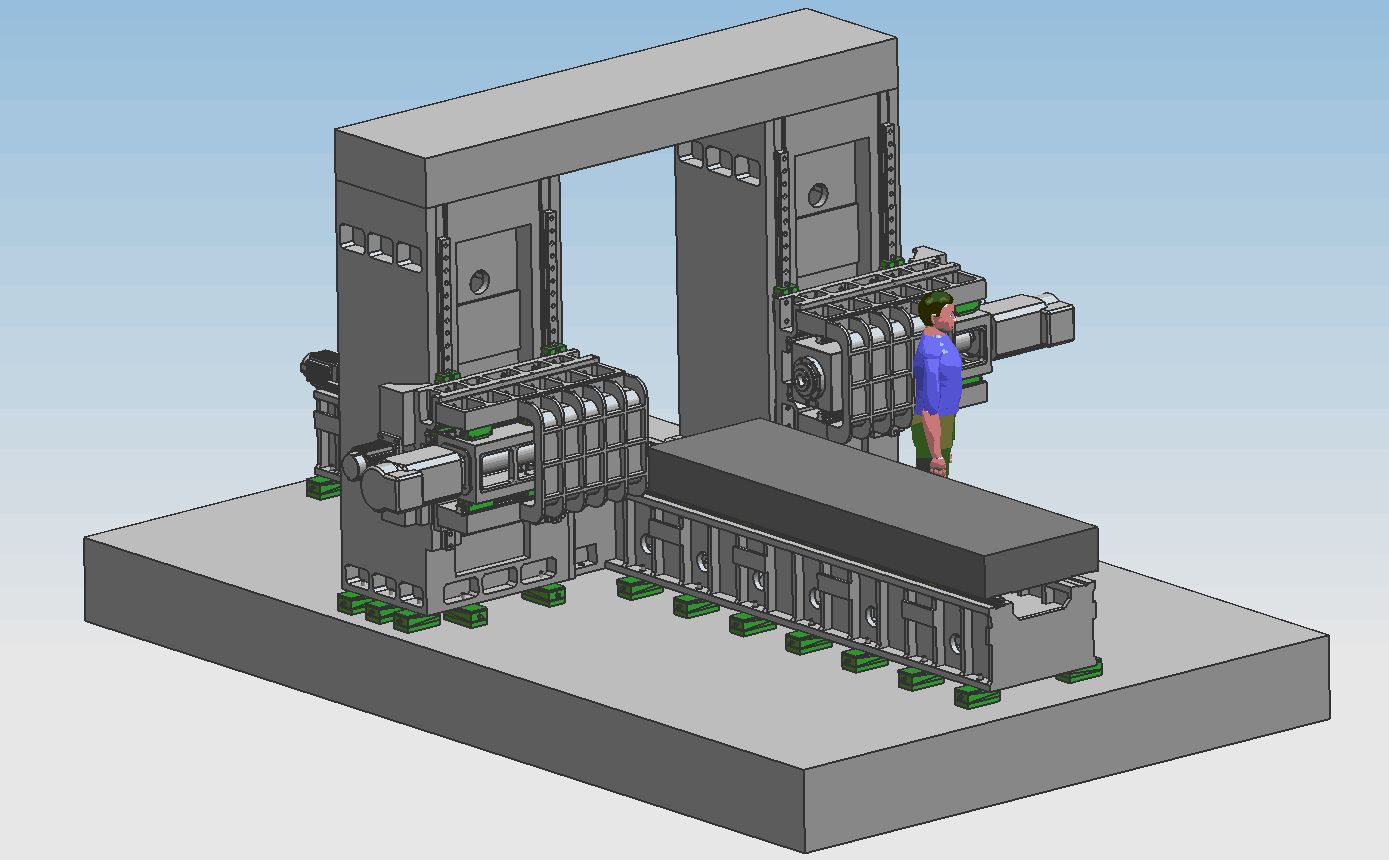

BOSM- 12000* 1000 CNC-portal med fast balk med dubbelkolonn, head-to-head borr- och fräsmaskin är en speciell verktygsmaskin för bearbetning av grävarmar/stavar. Kudde, kan realisera den snabba bearbetningen av arbetsstycket, arbetsstycket kan borras, fräsas och borras inom det effektiva slagområdet, arbetsstycket kan bearbetas på plats på en gång (inget behov av sekundär fastspänning), lastnings- och lossningshastigheten är snabb, positioneringshastigheten är snabb och bearbetningsnoggrannheten är hög. Hög, hög bearbetningseffektivitet.

2.Maskinstrukturdrag:

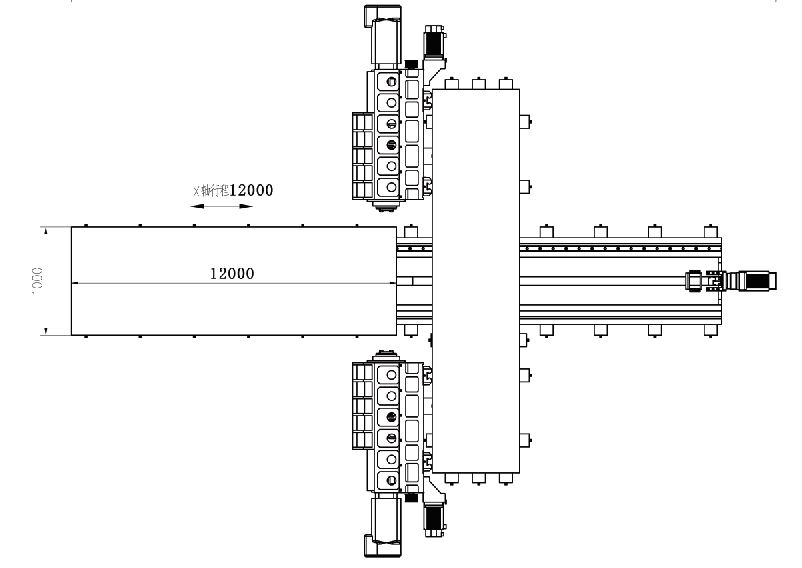

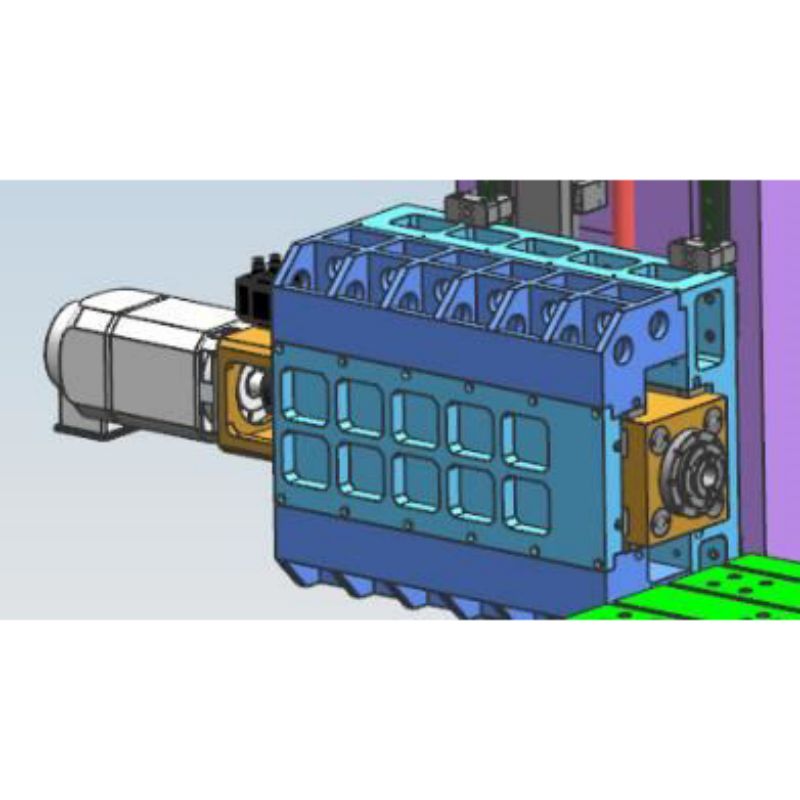

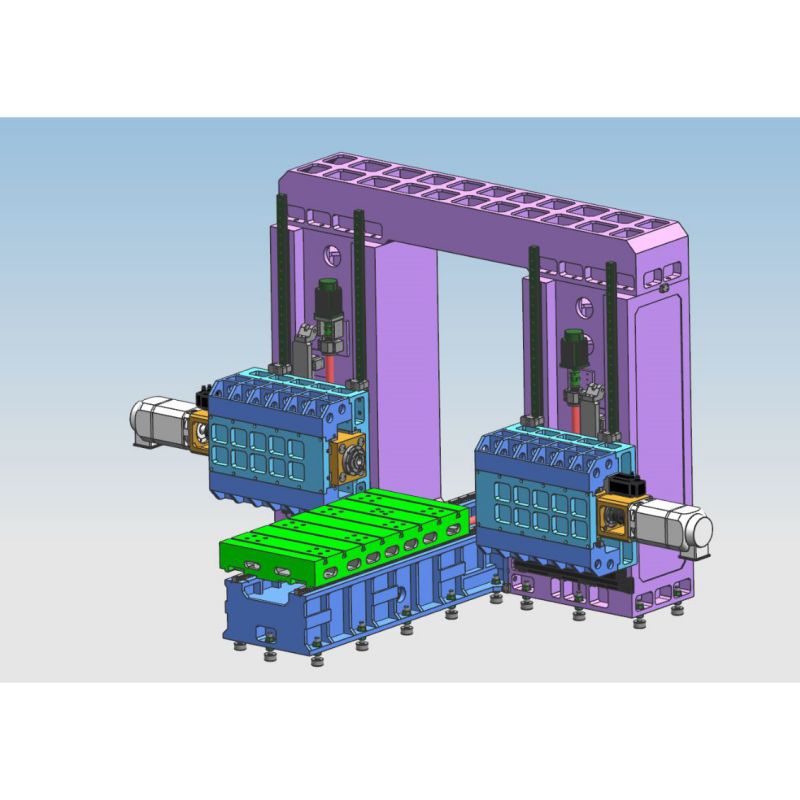

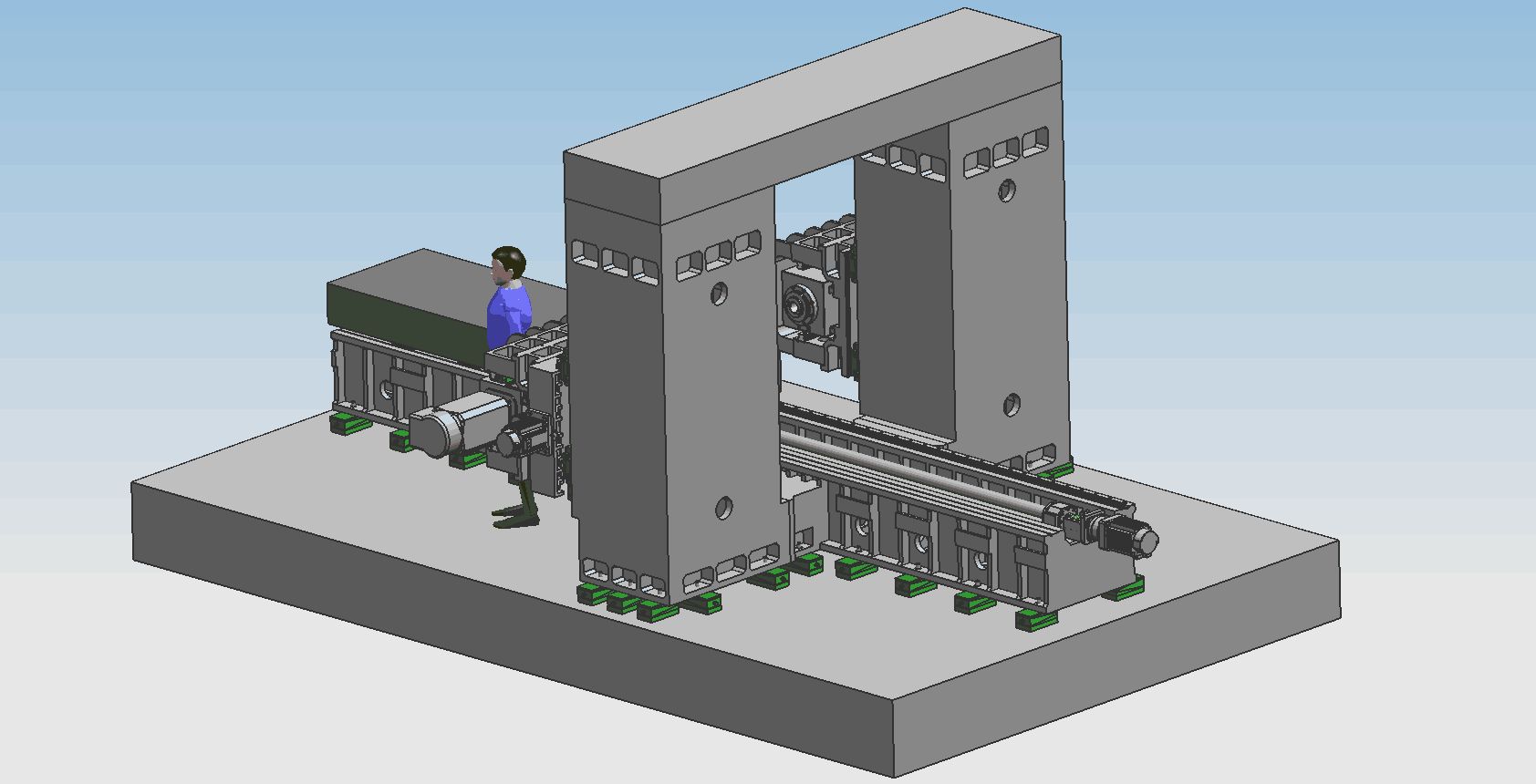

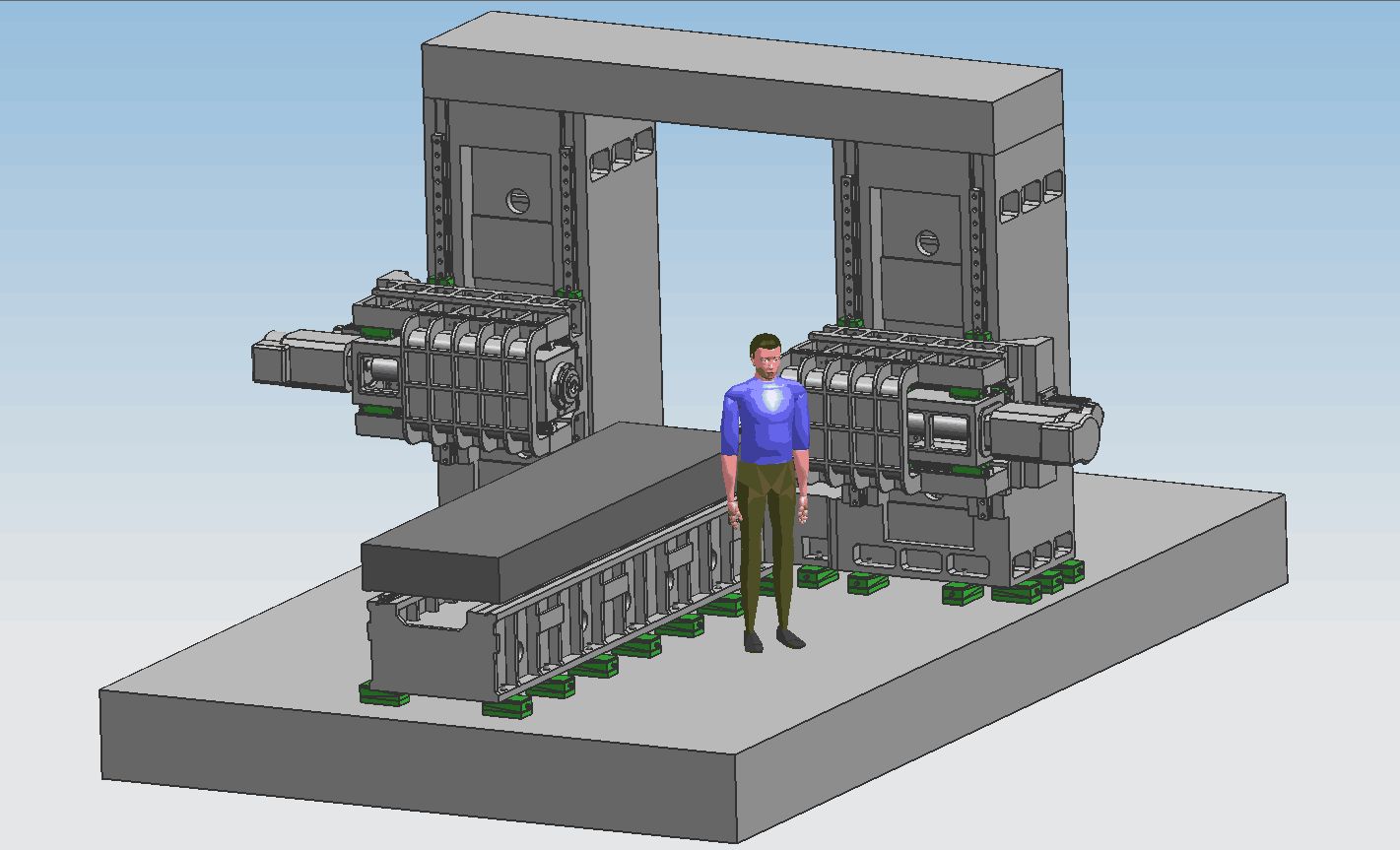

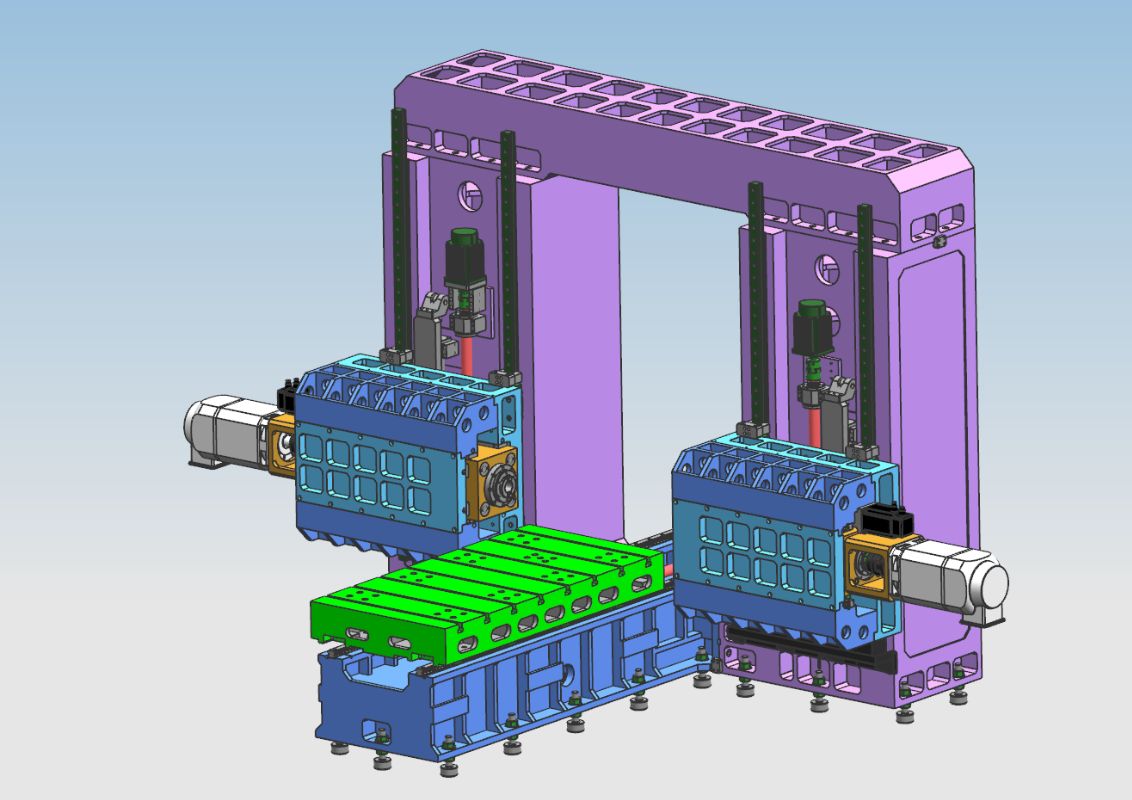

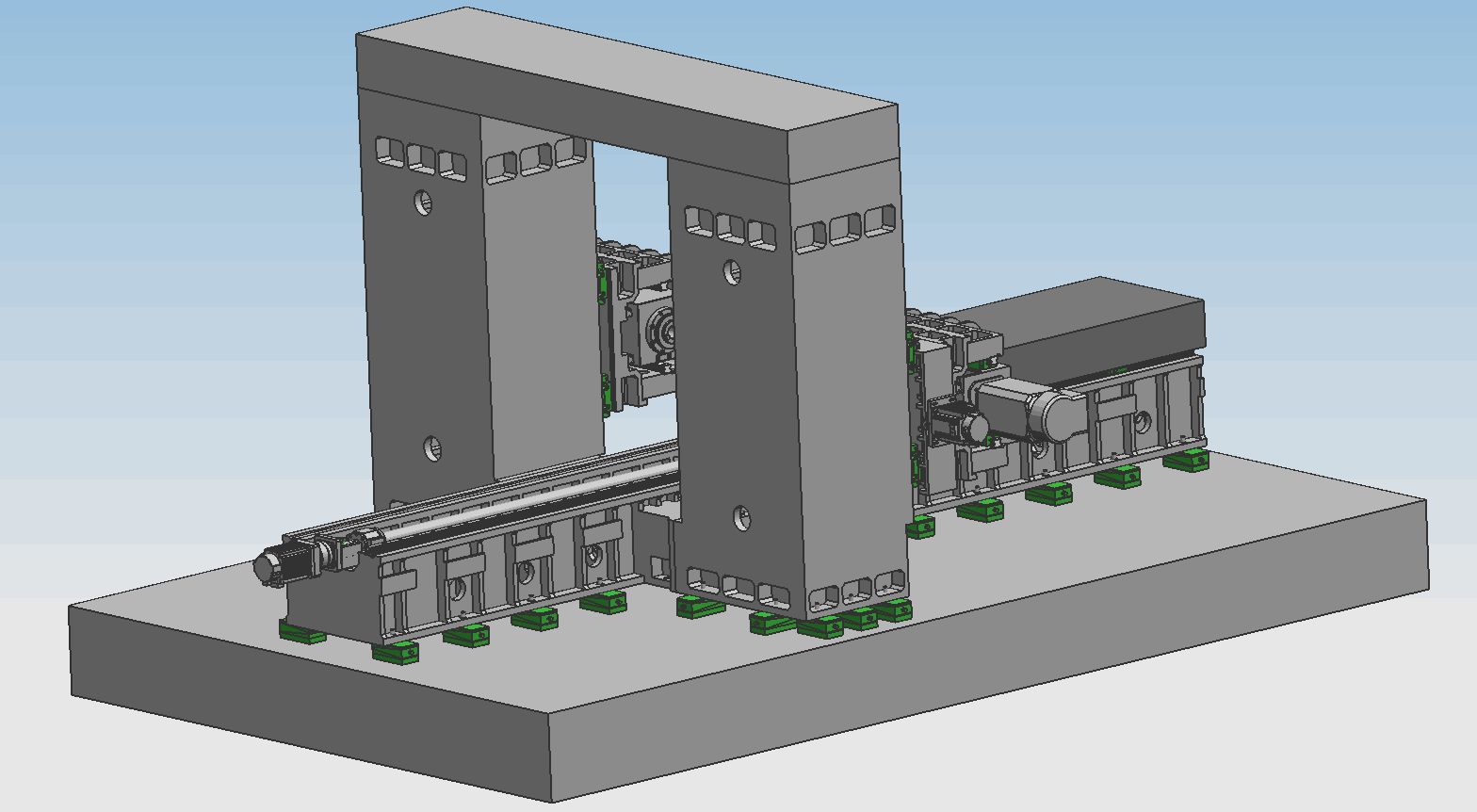

Verktygsmaskinens huvudkomponenter: säng, arbetsbänk, vänster och höger pelare, balkar, portalbalkar, sadlar, kolvar, etc., stora delar är gjorda av hartssandgjutning, högkvalitativt gråjärn 250 gjutning, glödgat i hett sandgrop → vibrationsåldring → värmebehandling Ugnsglödgning → vibrationsåldring → grovbearbetning → vibrationsåldring → varmugnsglödgning → vibrationsåldring → efterbehandling, eliminera helt den negativa spänningen hos delarna och håll delarnas prestanda stabila. Den fasta sängen, vänster och höger pelare, portalen och arbetsbänken rör sig; Den har funktionerna fräsning, borrning, borrning, försänkning, gängning, etc. Verktygskylningsmetoden är extern kylning. Verktygsmaskinen innehåller 5 matningsaxlar, som kan realisera 4-axligt länkage och 5-axligt enkelverkande. Det finns 2 krafthuvuden. Verktygsmaskinens axel och krafthuvudet visas i bilden nedan.

2.1.Huvudstrukturen för den axiella transmissionsmatningsdelen

2.1.1.X-axel:Arbetsbordet rör sig i sidled längs den fasta bäddens styrskena.

X 1-axeldrivning: AC-servomotor plus planetreducerare med hög precision drivs av kulskruv för att driva arbetsbänkens rörelse för att realisera linjär rörelse av X-axeln

Styrskenas form: lägg två höghållfasta linjära linjära styrskenor.

2.1.2 Z1-axel:Krafthuvudet och en sadel är vertikalt installerade på framsidan av pelaren och rör sig fram och tillbaka upp och ner längs pelarens styrskena.

Z1-axeltransmission: AC servomotor och synkronhjul används för att driva kulskruven för att driva sadeln för att realisera Z-axelns linjära rörelse

2.1.3 Z2-axel:Krafthuvudet och en sadel är vertikalt installerade på framsidan av pelaren och rör sig fram och tillbaka upp och ner längs pelarens styrskena.

Z2-axeltransmission: AC servomotor och synkronhjul används för att driva kulskruven för att driva sadeln för att realisera Z-axelns linjära rörelse.

2.1.4 Y1-axel:Elhuvudsadeln är installerad vertikalt på framsidan av den högra pelaren och rör sig fram och tillbaka till vänster och höger längs pelarens styrskena.

Y1-axeltransmission: AC-servomotor plus planetreducerare med hög precision används för att driva kolven att röra sig genom kulskruven för att realisera Y1-axelns linjära rörelse

2.1.5 Y2-axel:Elhuvudsadeln är vertikalt installerad på framsidan av den högra pelaren och rör sig fram och tillbaka till vänster och höger längs pelarens styrskena.

Y2-axelöverföring: AC-servomotor plus planetarisk reducering med hög precision används för att driva kolven att röra sig genom kulskruven för att realisera Y2-axelns linjära rörelse.

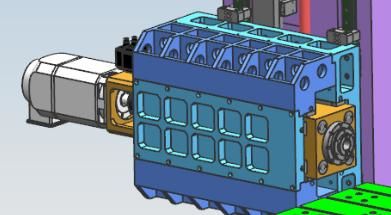

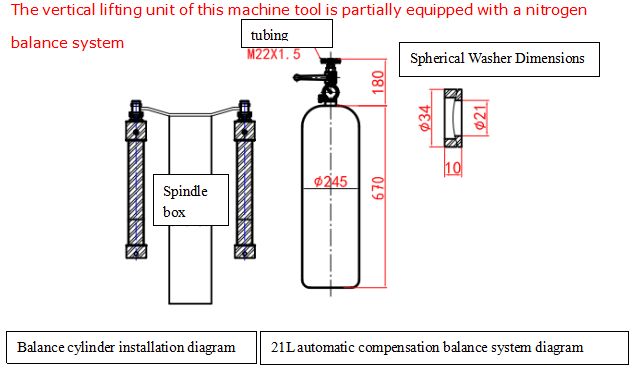

2.2.Rörelseriktningen för borr- och fräskrafthuvudet (inklusive krafthuvudet 1 och 2) antar en fyrkantig ramstruktur, den mest avancerade trådhårda kombinerade styrskenametoden, den hårda skenan är omgiven av starkt stöd, 4 linjära rullstyrskena paren styrs, och frekvensomriktaren använder AC-servomotor Driv synkronremmen (i=2) och precisionskulskruvtransmission, krafthuvudet antar servomotorn för att bromsa genom synkronremmen och synkronhjulet, styrt av den kraftiga precisionen styrskena par, och driver den vertikala kulskruven att rotera, förverkligar krafthuvudet Gör vertikala rörelser upp och ner, och utrustad med kvävebalansstång för att minska maskinhuvudets bärförmåga på skruven och servomotorn. Z-axelmotorn har en automatisk bromsfunktion. Vid strömavbrott kommer den automatiska bromsen att hålla motoraxeln tätt. , så att den inte kan rotera. När du arbetar, när borrkronan inte berör arbetsstycket, matas den snabbt; när borrkronan nuddar arbetsstycket växlar den automatiskt till arbetsmatning. När borrkronan penetrerar arbetsstycket kommer den automatiskt att växla till snabb bakåtspolning; när änden av borrkronan lämnar arbetsstycket och når det inställda läget, kommer arbetsbordet att flyttas till nästa hålläge för att realisera automatisk cirkulation. Krafthuvudet antar kombinationen av tråd och hård skena, vilket inte bara säkerställer utrustningens körhastighet, utan också avsevärt förbättrar utrustningens styvhet. Och det kan realisera funktionerna för blindhålsborrning, fräsning, fasning, spånbrytning, automatisk spånborttagning etc., vilket förbättrar arbetsproduktiviteten.

(vänster krafthuvud)

2.3. Borttagning av spån och kylning

Det finns spiral- och platta spåntransportörer installerade på båda sidor under arbetsbänken, och spånen kan automatiskt matas ut till spåntransportören i slutet genom två steg av spiral- och kedjeplattor för att realisera civiliserad produktion. Det finns en kylpump i kylvätsketanken på spåntransportören, som kan användas för extern kylning av verktyget för att säkerställa borrprestanda och livslängd för borrkronan, och kylvätskan kan återvinnas.

3.Fullständigt digitalt numeriskt styrsystem:

3.1.Med spånbrytningsfunktion kan spånbrytningstid och spånbrytningscykel ställas in på människa-maskin-gränssnittet.

3.2.Med verktygslyftfunktionen kan verktygslyfthöjden ställas in på man-maskin-gränssnittet. När borrningen når denna höjd lyfts borrkronan snabbt till toppen av arbetsstycket, och sedan kastas spånorna bort och förs sedan snabbt vidare till borrytan och omvandlas automatiskt till arbete.

3.3.Centraliserad kontrollbox och handhållen enhet använder numeriskt kontrollsystem och är utrustade med USB-gränssnitt och LCD-display med flytande kristaller. För att underlätta programmering, lagring, visning och kommunikation har driftgränssnittet funktioner som människa-maskin-dialog, felkompensering och automatiskt larm.

3.4.Utrustningen har funktionen att förhandsgranska och återinspektera hålpositionen före bearbetning, och operationen är mycket bekväm.

4. Automatisk smörjning

Verktygsmaskiner precision linjär styrskena par, precision kulskruv par och andra hög precision rörelse par är utrustade med automatiska smörjsystem. Den automatiska smörjpumpen matar ut tryckolja och den kvantitativa smörjoljekammaren går in i oljan. Efter att oljekammaren är fylld med olja, när systemtrycket stiger till 1,4-1,75Mpa, stängs tryckvakten i systemet, pumpen stannar och avlastningsventilen lossar samtidigt. När oljetrycket i vägen sjunker under 0,2Mpa, börjar den kvantitativa smörjaren fylla smörjpunkten och fyller en oljepåfyllning. På grund av den kvantitativa oljeinjektorns noggranna oljetillförsel och detekteringen av systemtrycket är oljetillförseln pålitlig, vilket säkerställer att det finns en oljefilm på ytan av varje kinematiskt par, vilket minskar friktion och slitage och förhindrar skador på den inre strukturen orsakad av överhettning. , för att säkerställa noggrannheten och livslängden för verktygsmaskinen. Jämfört med det glidande styrskenaparet har det rullande linjära styrskensparet som används i denna verktygsmaskin en rad fördelar:

①Rörelsekänsligheten är hög, friktionskoefficienten för den rullande styrskenan är liten, endast 0,0025~0,01, och drivkraften är kraftigt reducerad, vilket bara motsvarar 1/10 av vanliga maskiner.

② Skillnaden mellan dynamisk och statisk friktion är mycket liten, och uppföljningsprestandan är utmärkt, det vill säga tidsintervallet mellan körsignalen och den mekaniska åtgärden är extremt kort, vilket bidrar till att förbättra svarshastigheten och känsligheten hos det numeriska styrsystemet.

③Den är lämplig för höghastighets linjär rörelse, och dess momentana hastighet är cirka 10 gånger högre än den för glidande styrskenor.

④ Det kan realisera gapfri rörelse och förbättra rörelsestyvheten hos det mekaniska systemet.

⑤ Tillverkad av professionella tillverkare, den har hög precision, god mångsidighet och enkelt underhåll.

5. Maskinanvändningsmiljö:

Strömförsörjning: trefas AC380V ± 10 % , 50 Hz ± 1 Omgivningstemperatur: 0 ° ~ 45 °

Fem, de viktigaste tekniska parametrarna:

6. Tekniska parametrar

| Modell | BOSM12010 | |

| Maximal storlek på bearbetningsarbetsstycket | Längd × bredd × höjd (mm) | 12000×1000×1500 |

| Maximal skärdiameter | 200 mm | |

| Gantry maximalt foder | Bredd (mm) | 1300 |

| arbetsbord storlek | Längd X Bredd (mm) | 12000*1000 |

|

Horisontellt borrhuvud av kolvtyp krafthuvud ett två

| Kvantitet (2) | 2 |

| Spindel avsmalnande | BT50 | |

| Borrdiameter (mm) | Φ2-Φ60 | |

| Tappdiameter (mm) | M3-M30 | |

| Spindelhastighet (r/min) | 30~6000 | |

| Servospindelmotoreffekt (kw) | 37 | |

| Spindelnosens avstånd från bordets mitt (mm) | 150-650 | |

| Vänster och höger slag av en enda kolv (mm) | 500 | |

| Avståndet mellan kolvens mitt och bordets plan (mm) | 200-1700 | |

| Upp och ner slag av ram (mm) | 1500 | |

| Repeterbarhet | 300mm*300mm | ±0,02 |

| Maskinverktygsmått | Längd × bredd × höjd (mm) | enligt ritningar |

| Bruttovikt (t) | (ungefär) 62 | |

Ovanstående parametrar är preliminära designparametrar. I den faktiska konstruktionen kan det förekomma förändringar enligt bearbetningskraven för arbetsstycket och konstruktionskraven för verktygsmaskinen, för att uppfylla kraven för ditt företags bearbetningsdelar.