Centerdriven svarv för axel

Analys av bilaxelteknik

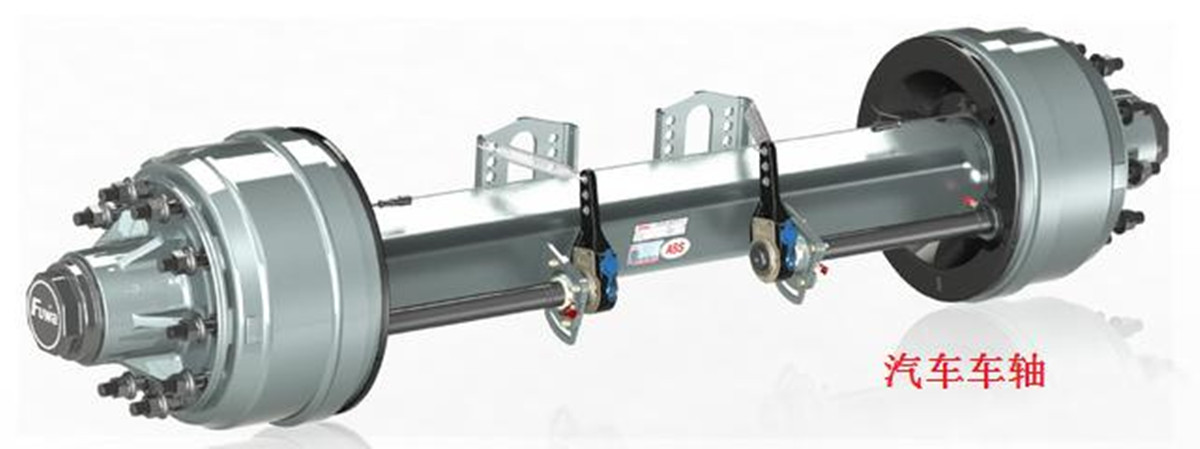

Bilaxel

Axlarna med hjul på båda sidor av underredet (ramen) kallas gemensamt för bilaxlar, och axlarna med drivförmåga kallas i allmänhet axlar. Den största skillnaden mellan de två är om det finns en drivning i mitten av axeln (axeln). I det här dokumentet kallas bilaxeln med drivenheten bilaxel, och fordonet utan drivning kallas för bilaxel för att visa skillnaden.

Med den ökande efterfrågan på logistik och transporter blir överlägsenheten hos bilaxlar, särskilt släpvagnar och semitrailers, inom professionell transport och specialoperationer mer och mer uppenbar, och efterfrågan på marknaden har ökat avsevärt.

Denna teknik analyserar bearbetningsprocessen för axeln, hoppas att hjälpa kunderna att välja en mer lämplig CNC-maskin.

Klassificering av bilaxel:

Typerna av axlar är olika beroende på bromstyp och är uppdelade i: skivbromsaxlar, trumbromsaxlar, etc.

Beroende på storleken på axeldiameterstrukturen är den uppdelad i: amerikansk axel, tysk axel; etc.

Beroende på formen och strukturen är den uppdelad i:

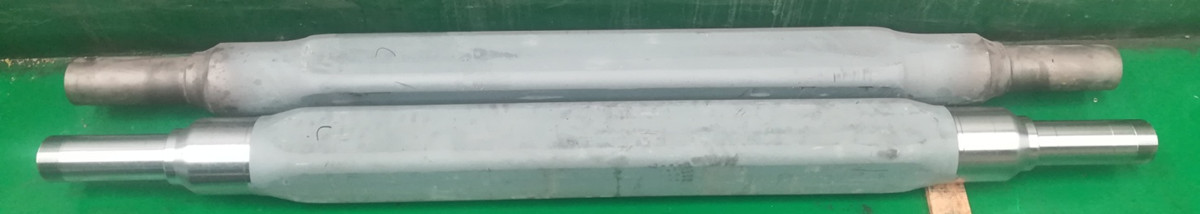

det hela: solid fyrkantsrörsaxel, ihålig fyrkantsrörsaxel, ihålig rundaxel;

delad kropp: axelhuvud + hålaxelrörsvetsning.

Från axelns bearbetningsinnehåll är de solida och ihåliga axlarna relaterade till valet av bearbetningsutrustning.

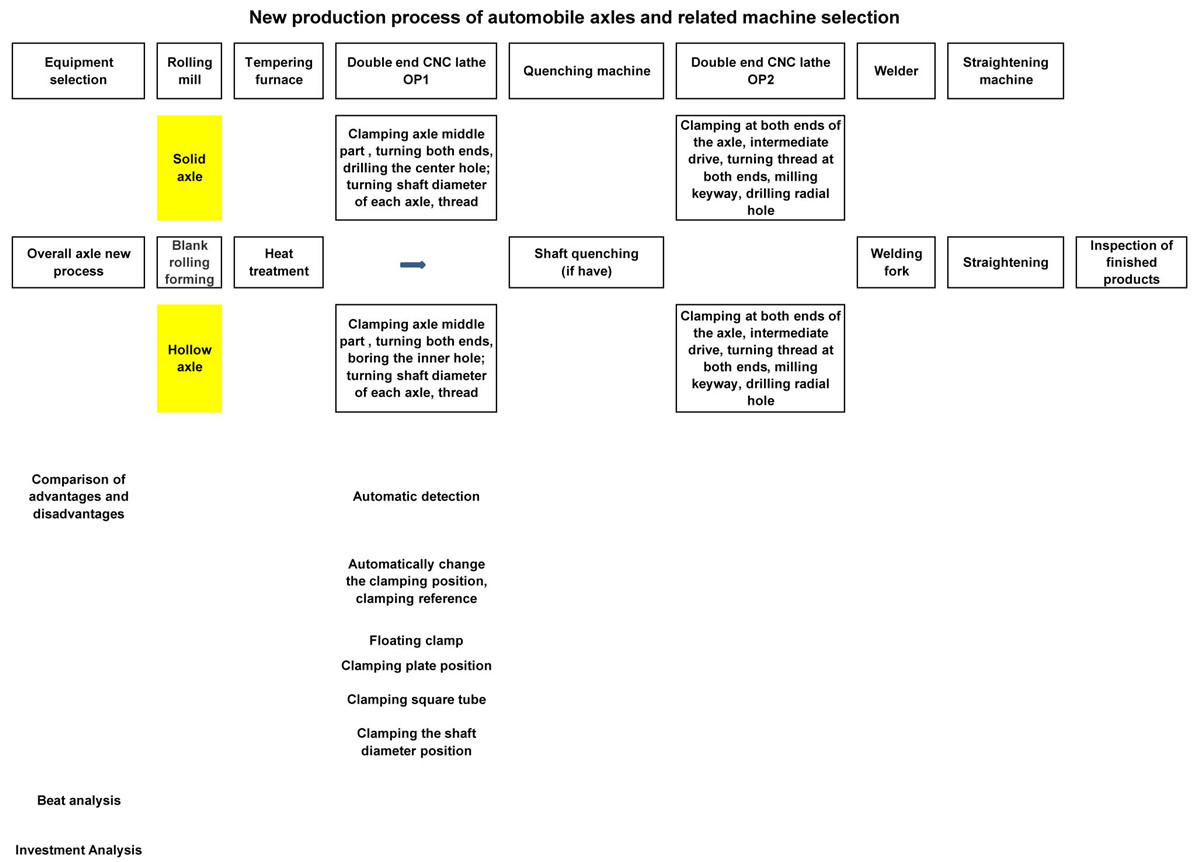

Följande är analysen av produktionsprocessen för hela axeln (även uppdelad i solid och ihålig; fyrkantsrör och runt rör), och delad axel (solid och ihålig axelhuvud + svetsning av ihålig axel), i synnerhet bearbetningsprocessen analyseras för att bättre välja den lämpligare maskinen.

Produktionsprocess och maskin för bilaxlar:

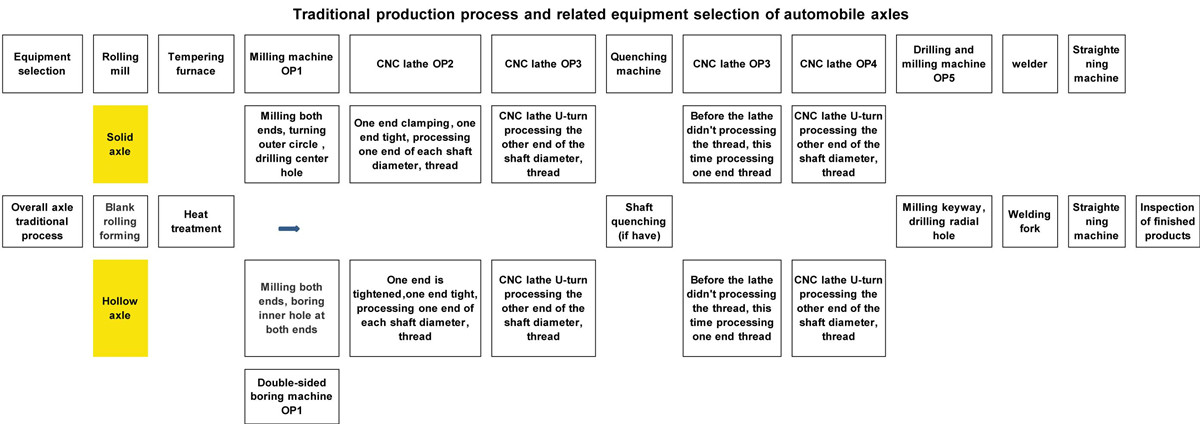

1. Den traditionella tillverkningsprocessen för den totala axeln:

Från ovanstående axelproduktionsprocess behövs minst tre typer av verktygsmaskiner för att slutföra bearbetningen: fräsmaskin eller dubbelsidig borrmaskin, CNC-svarv, borr- och fräsmaskin och CNC-svarv måste vändas (vissa kunder har vald dubbelhuvud CNC-svarv). När det gäller gängbearbetning, om axeldiametern härdas, bearbetas den efter härdning; om det inte finns någon släckning, bearbetas den i OP2 och OP3, och OP4- och OP5-sekvensmaskinerna utelämnas.

Från den nya produktionsprocessen, fräsmaskinen som används för bearbetning (fast axel) eller dubbelsidig borrmaskin (hålaxel) plus CNC-svarv, traditionell OP1-fräsning, OP2, OP3-svarvningssekvens, och till och med OP5-borrning och fräsning. Den kan bytas ut av den dubbeländade CNC-svarven OP1.

För solida axlar där axeldiametern inte kräver härdning, kan allt bearbetningsinnehåll slutföras i en uppsättning, inklusive fräsning av nyckelspår och borrning av radiella hål. För ihåliga axlar där axeldiametern inte kräver härdning, kan den automatiska omvandlingsstandarden för fastspänning realiseras i verktygsmaskinen, och bearbetningsinnehållet kan kompletteras med en verktygsmaskin.

Välj CNC-svarvar med dubbla axlar för att bearbeta axlarna avsevärt förkortar bearbetningsvägen, och typen och kvantiteten av utvalda verktygsmaskiner kommer också att minska.

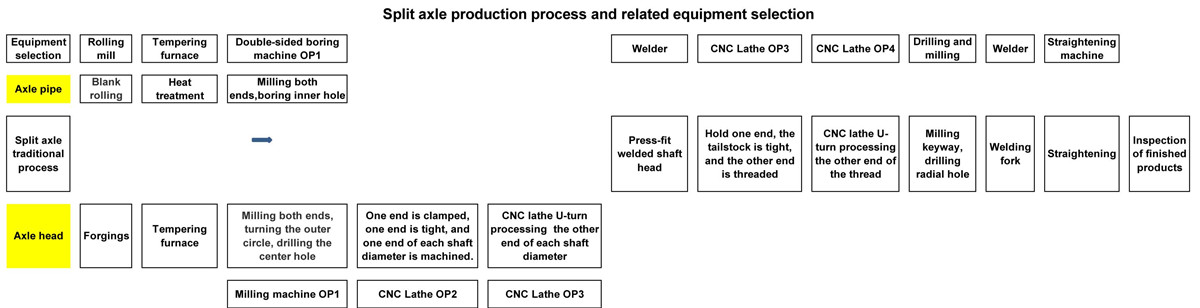

3. Produktionsprocess för delad axel:

Från ovanstående process kan bearbetningsutrustningen för axelröret före svetsning också väljas som en dubbeländ CNC-svarv. För bearbetning av axeln efter svetsning bör den speciella CNC-svarven för dubbeländaxlar vara förstahandsvalet: samtidig bearbetning i båda ändar, hög bearbetningseffektivitet och god bearbetningsnoggrannhet. Om kilspåren och det radiella hålet i båda ändarna av axeln behöver bearbetas, kan maskinen även utrustas med en elverktygshållare för att bearbeta det efterföljande kilspåret och det radiella hålet tillsammans.

4.Fördelen och funktionen med den nya processvalsmaskinen:

1) Koncentration av processen, reducering av tiderna för fastspänning av arbetsstycket, reducering av den extra bearbetningstiden, med användning av den samtidiga bearbetningstekniken i båda ändar, är produktionseffektiviteten avsevärt förbättrad.

2) Engångsklämning, samtidig bearbetning i båda ändar förbättrar bearbetningsnoggrannheten och koaxialiteten hos axeln.

3) Förkorta produktionsprocessen, minska omsättningen av delar på produktionsplatsen, förbättra effektiviteten i användningen av platsen och bidra till att förbättra organisationen och ledningen av produktionen.

4) På grund av användningen av högeffektiv bearbetningsutrustning kan den utrustas med lastnings- och lossningsanordningar och lagringsanordningar för att uppnå helt automatiserad produktion och minska arbetskostnaderna.

5) Arbetsstycket är fastspänt i mellanläget, fastspänningen är tillförlitlig och det vridmoment som krävs för skärning av verktygsmaskinen är tillräckligt, och den stora mängden svarvning kan utföras.

6) Verktygsmaskinen kan utrustas med automatisk detekteringsanordning, speciellt för den ihåliga axeln, som kan säkerställa en enhetlig tjocklek på axeln efter bearbetning.

7) För ihåliga axlar, när de inre hålen i båda ändarna av OP1-sequencern är klara, kommer den traditionella kunden att använda ena änden för att höja klämman och den andra änden för att använda ändstocken för att spänna arbetsstycket för svarvning, men storleken på det inre hålet är annorlunda. För det mindre inre hålet är åtdragningsstyvheten otillräcklig, det övre åtdragningsmomentet är otillräckligt och effektiv skärning kan inte slutföras.。

För den nya dubbelsidiga svarven, den ihåliga axeln, när de inre hålen i båda ändarna av fordonet är klara, växlar maskinen automatiskt klämläget: de två ändarna används för att spänna arbetsstycket, och mittdrevet flyter arbetsstycket att överföra vridmoment.

8) Huvudstocken med inbyggt hydrauliskt spännarbetsstycke kan flyttas i maskinens Z-riktning. Kunden kan hålla positionen i det mellersta fyrkantsröret (rundt rör), bottenplattans position och axelns diameterposition för axeln efter behov.

5. Slutsats:

Med tanke på ovanstående situation har användningen av dubbeländade CNC-svarvar för att bearbeta bilaxlar betydande fördelar jämfört med traditionella processer. Det är en avancerad tillverkningsteknik som kan ersätta traditionella verktygsmaskiner vad gäller produktionsprocess och maskinstruktur.

Den mellersta delen av

6.Axel kundväska

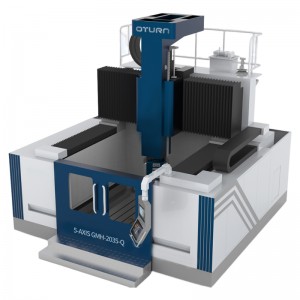

Special CNC-svarv med dubbel axel Introduktion

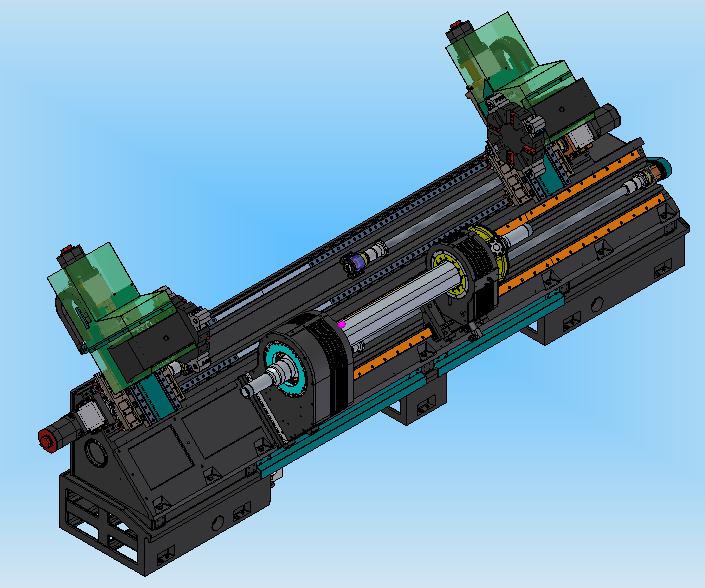

Axelbearbetningsområde: ∮50-200mm, □50-150mm, bearbetningslängd: 1000-2800mm

Maskinstruktur och prestandaintroduktion

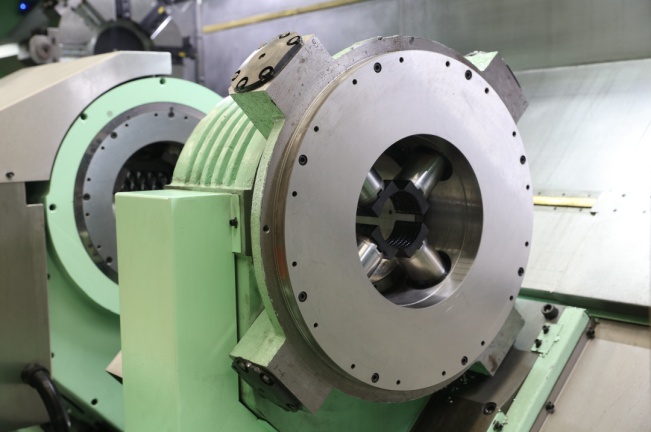

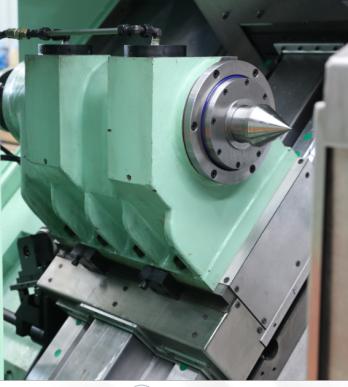

Verktygsmaskinen antar en 45° lutande bäddlayout, som har god styvhet och enkel spånevakuering. Huvudstocken med mellanliggande drivspännfunktion är anordnad i mitten av bädden och de två verktygshållarna är anordnade på båda sidor av spindellådan. Maskinens minsta spännlängd är 1200 mm och den maximala bearbetningslängden är 2800 mm. Rullstyrningen antas, och varje servomatningsaxel antar en kulskruv med hög dämpning, och den elastiska kopplingen är direkt ansluten, och ljudet är lågt, positioneringsnoggrannheten och den upprepade positioneringsprecisionen är hög.

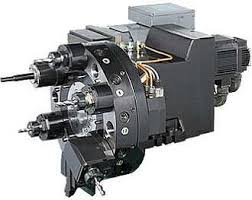

■Maskinen är utrustad med ett tvåkanaligt styrsystem. De två verktygshållarna kan kopplas till spindeln samtidigt eller separat för att slutföra simultan eller sekventiell bearbetning av de två ändarna av detaljen.

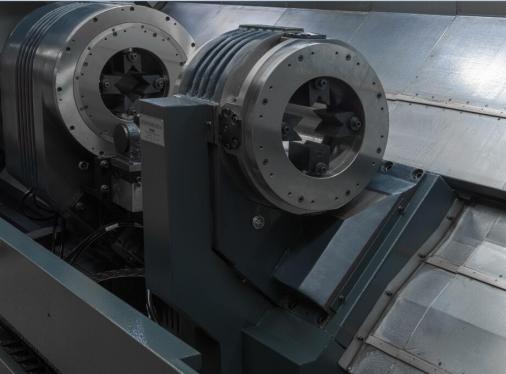

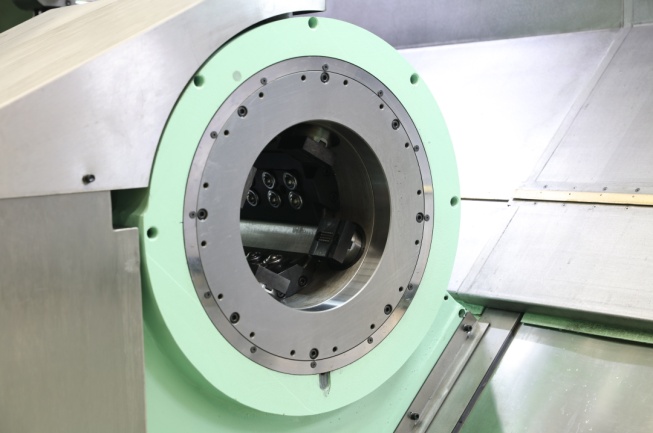

■Maskinen är försedd med dubbla topplock. Huvudstången är fixerad i mitten av sängen och servomotorn levererar ström till huvudaxeln genom kuggremmen. Underspindellådan är installerad på verktygsmaskinens nedre styrskena, koaxiell med huvudspindellådan, och kan flyttas axiellt av servomotorn för att underlätta lastning och lossning av delar, och det är bekvämt att justera olika fastspänningar positioner. Vid bearbetning av delar är underspindelns bas låst till maskinskenan. Den koaxiala noggrannheten hos de två huvudstammarna garanteras av tillverkningsprocessen, vilket resulterar i en högre grad av koncentricitet hos de bearbetade delarna.

■ Headstocken integrerar spindelsystemet, fixturen och oljedistributionssystemet och har en kompakt struktur och tillförlitlig drift. Den specifika spänndiametern och bredden på toppstocken bestäms av kundens axeldelar.

Huvudstången bromsas av två steg av rem och växel, vilket gör att spindeln kan avge ett stort vridmoment. En klämma är installerad på den vänstra änden av huvudhuvudstocken respektive den högra änden av underhuvudstocken för att åstadkomma fastklämning av delarna. När huvudstången driver delarna att rotera, roterar klämdelarna för understångens klämdelar med huvudstången.

Fixturen är utrustad med tre radiella cylindrar (fyra radiella cylindrar om både det runda materialet och det fyrkantiga materialet är fastklämda), kolven rör sig fram och tillbaka av hydraultrycket och klorna installeras i änden av kolven för att förverkliga själv- centrering av delarna. Klämning. Det går snabbt och enkelt att byta klorna vid byte av delar. Spännkraften justeras av hydraulsystemets hydraultryck. När delen bearbetas roterar klämman med huvudaxeln, och oljedistributionssystemet tillför olja till klämman, så att klämman har tillräcklig klämkraft under rotation. Klämman har fördelarna med stor klämkraft och stort kloslag.

■För att lösa problemet med enhetlig väggtjocklek efter kundens bearbetning av ihåliga axlar, kan maskinen utrustas med automatisk arbetsstyckesinspektionsanordning. Efter att axelklämningen är klar detekterar arbetsstycket automatiskt att sonden sträcker sig och mäter arbetsstyckets position; efter att mätningen är klar dras enheten in i det stängda utrymmet.

För olika bearbetningsprocesser av ihåliga axlar, om lagerläget används som fastspänningsreferens, kan maskinstrukturen med automatisk fastspänning och fastspänning väljas, och den programmerbara ändstocken finns på båda sidor av huvud- och extraspindelhuvudena för att möta kraven på en maskin. Det förväntas slutföra behandlingen av två steg åt gången. Samtidigt gör det också att delarna i den automatiska lastningen och lossningen har fler och bättre valmöjligheter.

■Vänster och höger verktygshållare kan utrustas med vanliga roterande verktygshållare eller kraftrevolver. De har borr- och fräsfunktioner, som kan slutföra borrning och fräsning av viktiga delar.

■Verktygsmaskinen är helt sluten och utrustad med automatisk smörjanordning och automatisk spånborttagningsanordning (fram). Den har bra skyddsprestanda, vackert utseende, enkel användning och bekvämt underhåll.

■De detaljerade maskinspecifikationerna och konfigurationerna bestäms enligt axelkraven och kundens krav och kommer inte att upprepas här.

Tack för din uppmärksamhet!