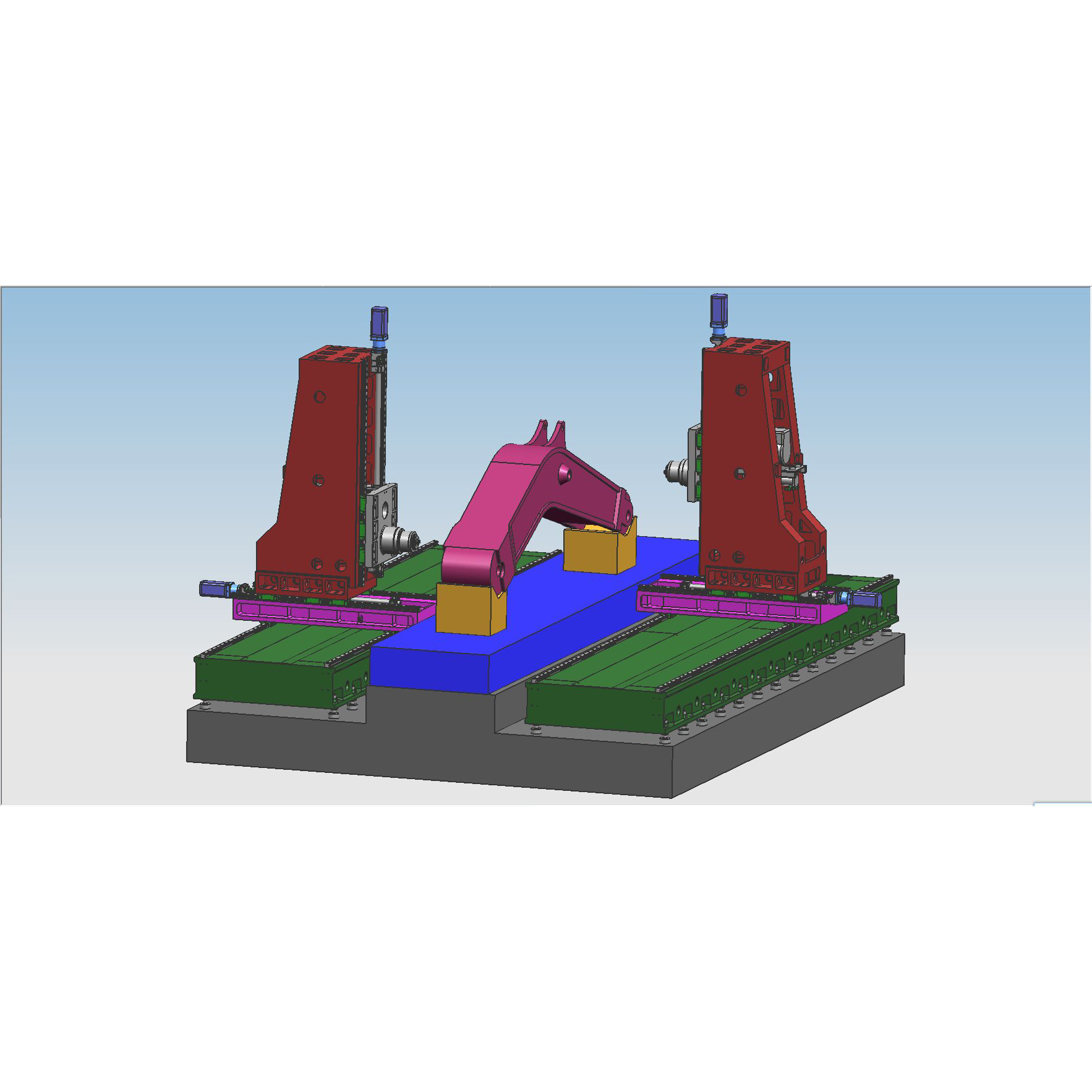

BOSM-1601 Borrningsmaskin med motsatt huvud

1. Utrustningsanvändning

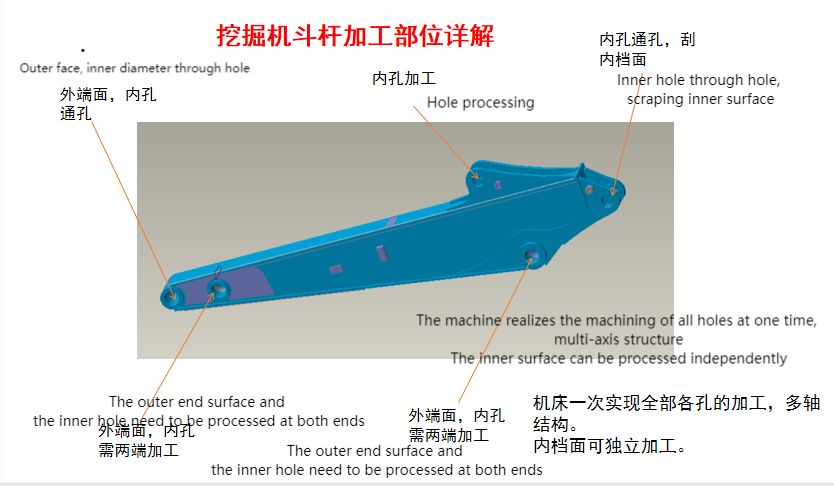

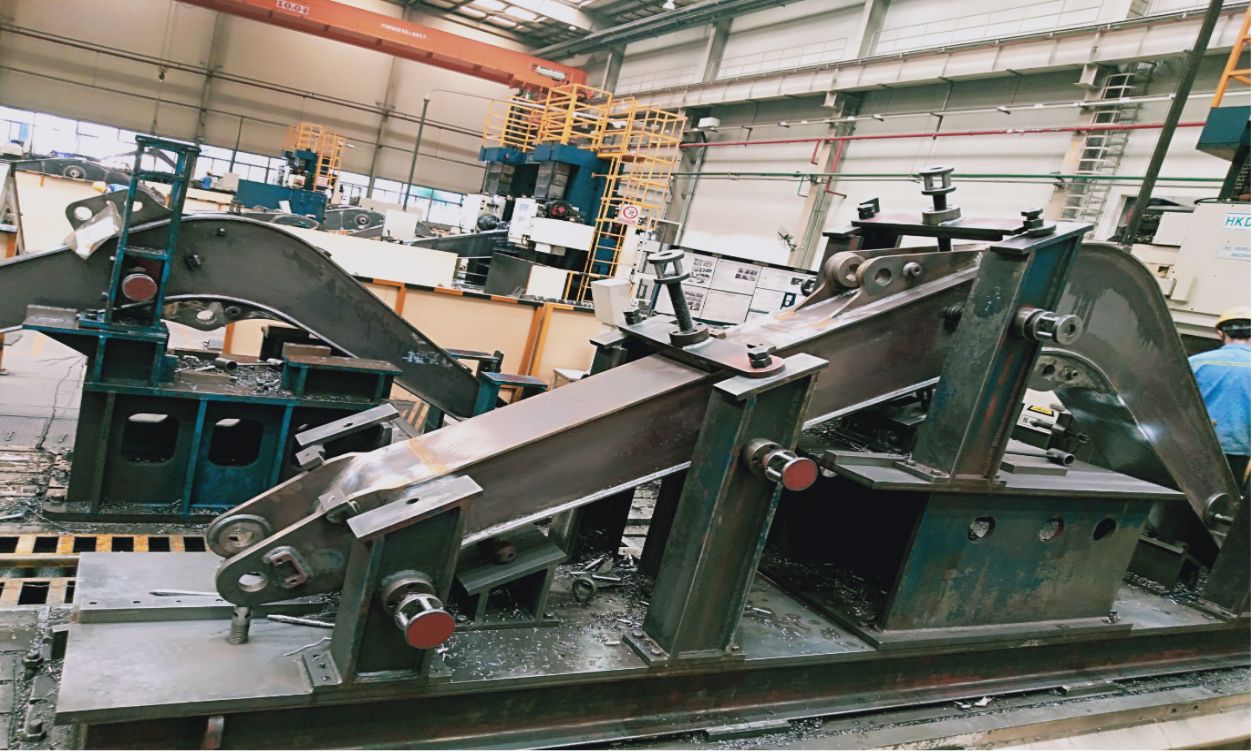

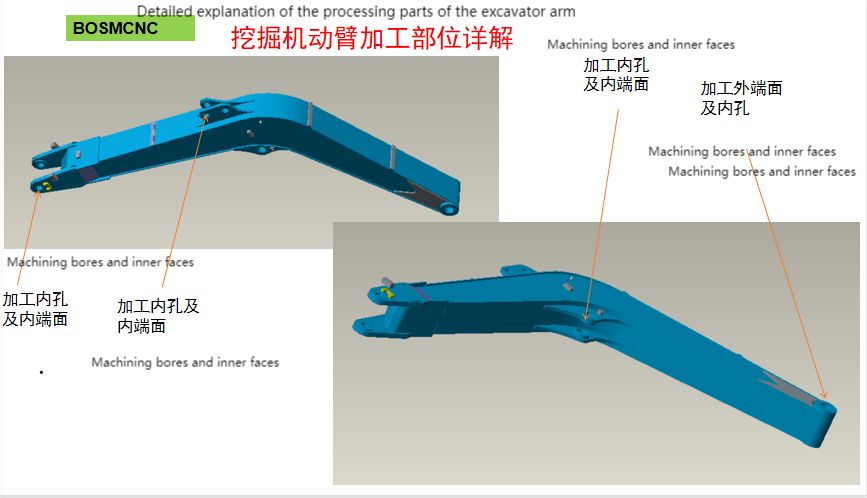

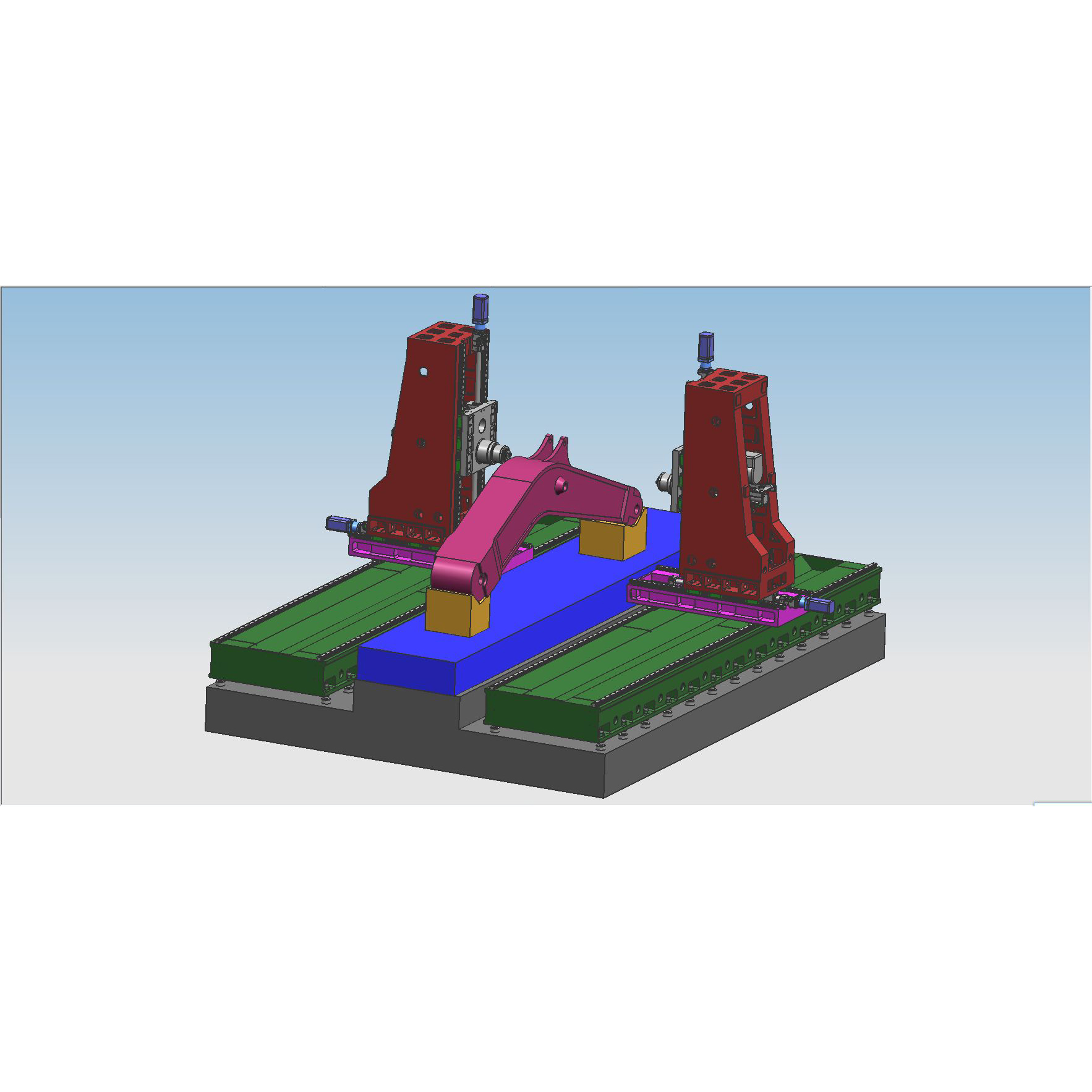

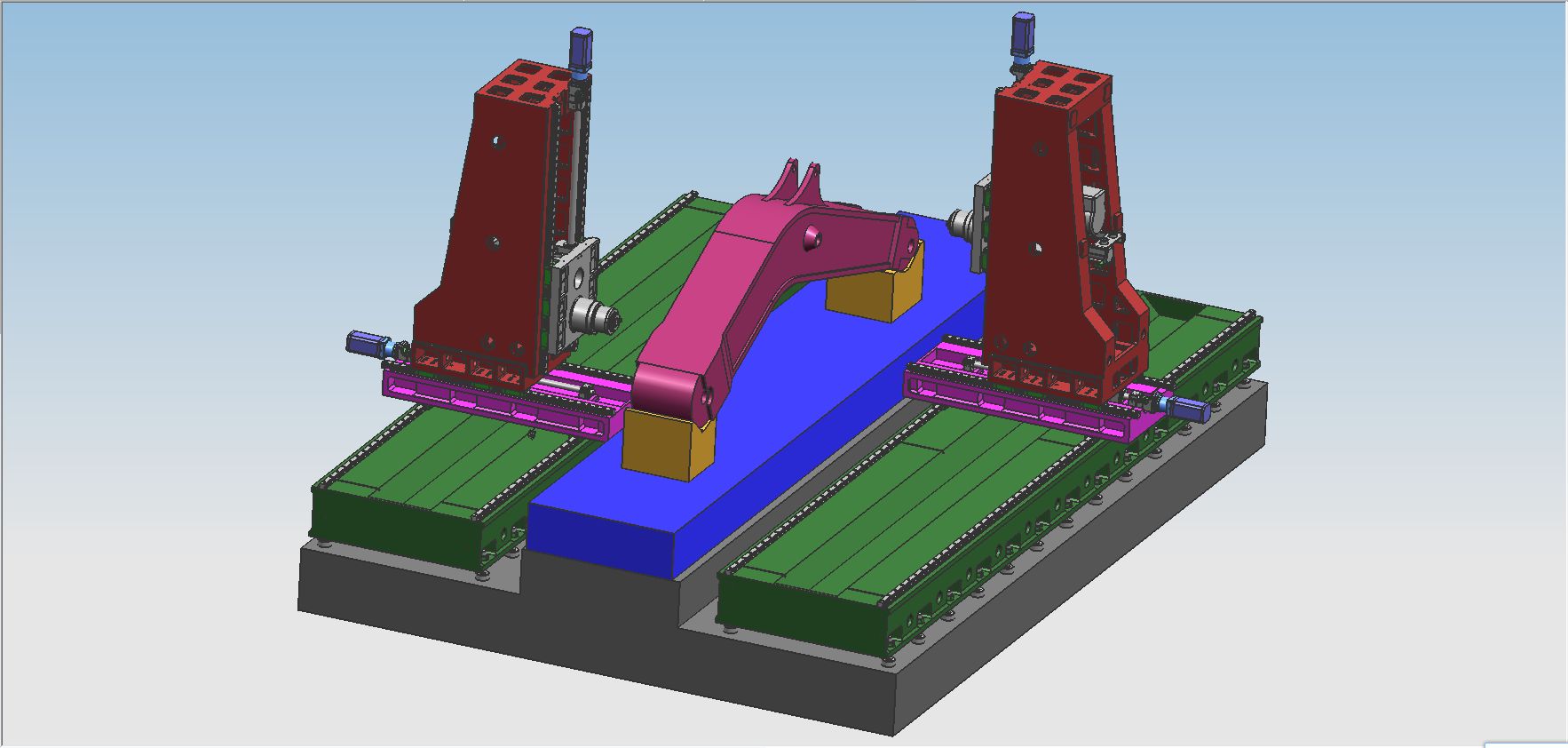

BOSM-1601 dubbelstations numerisk kontrollkolonn mobil dubbelkolonn head-to-head borr- och fräsmaskin är en speciell maskin för symmetriska arbetsstycken av entreprenadmaskiner. Maskinen är utrustad med speciella rörliga kolumner och två uppsättningar horisontella kolvar, som kan realisera borrning, fräsning, borrning och annan bearbetning av arbetsstycket inom det effektiva slaglängden, arbetsstycket kan bearbetas på plats på en gång (inget behov av sekundär fastspänning), snabb lastnings- och lossningshastighet, snabb positioneringshastighet, hög bearbetningsnoggrannhet och hög bearbetningseffektivitet.

2. Maskinens huvudkomponenter

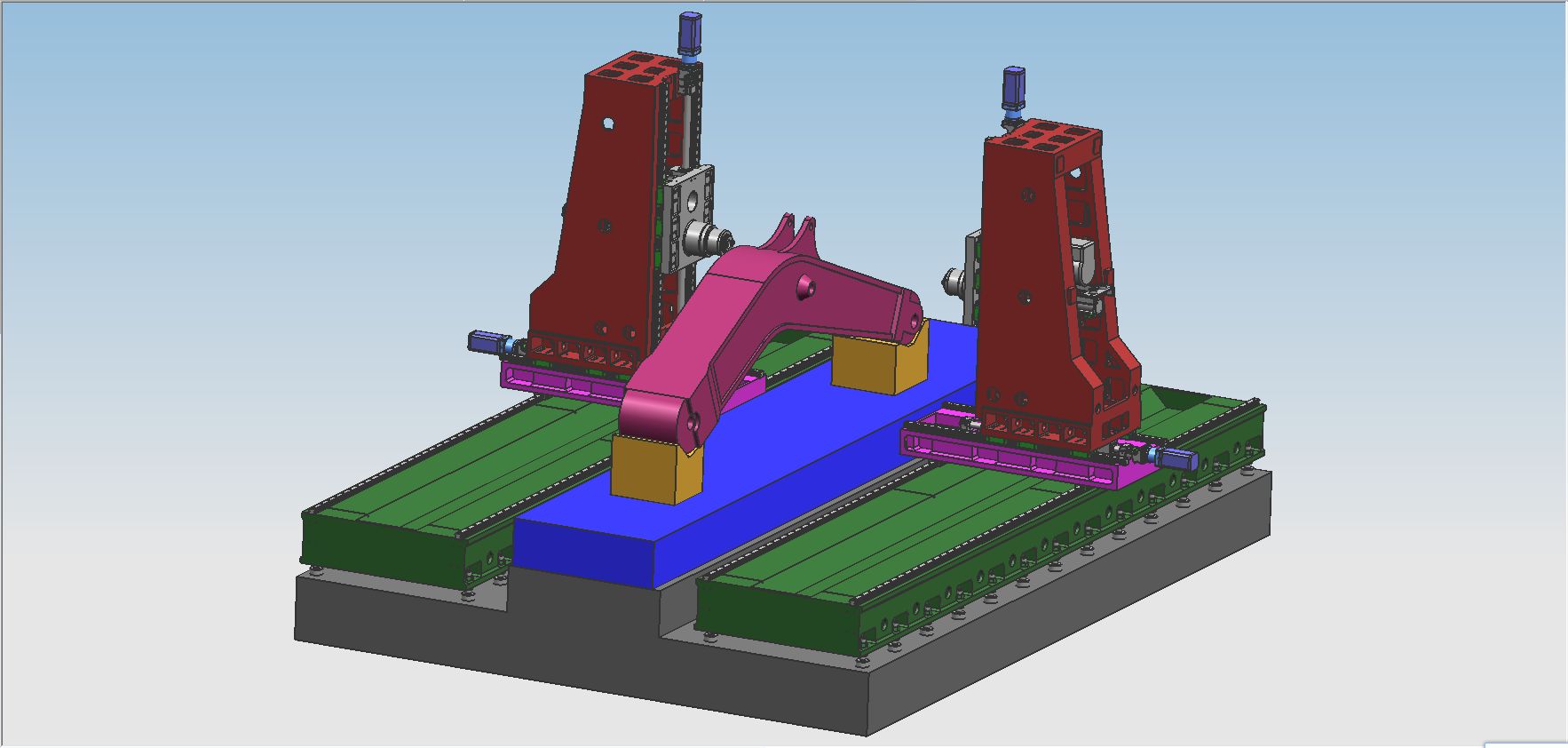

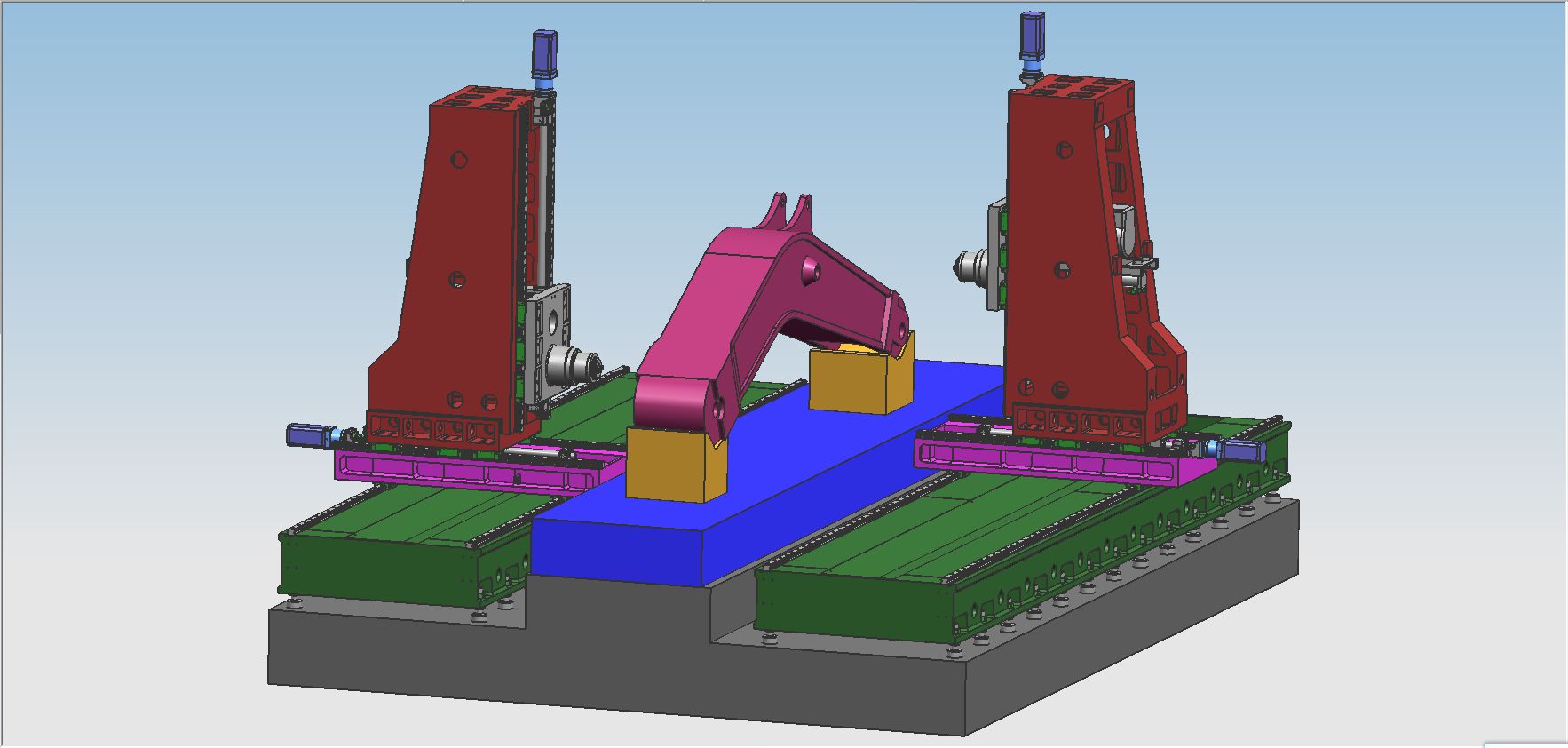

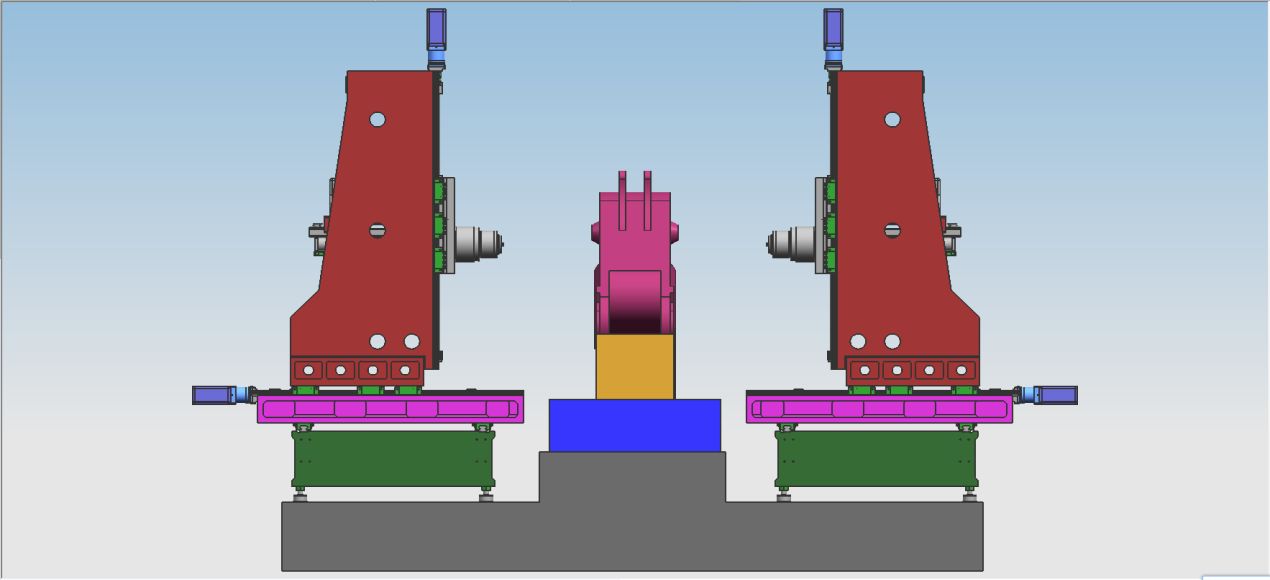

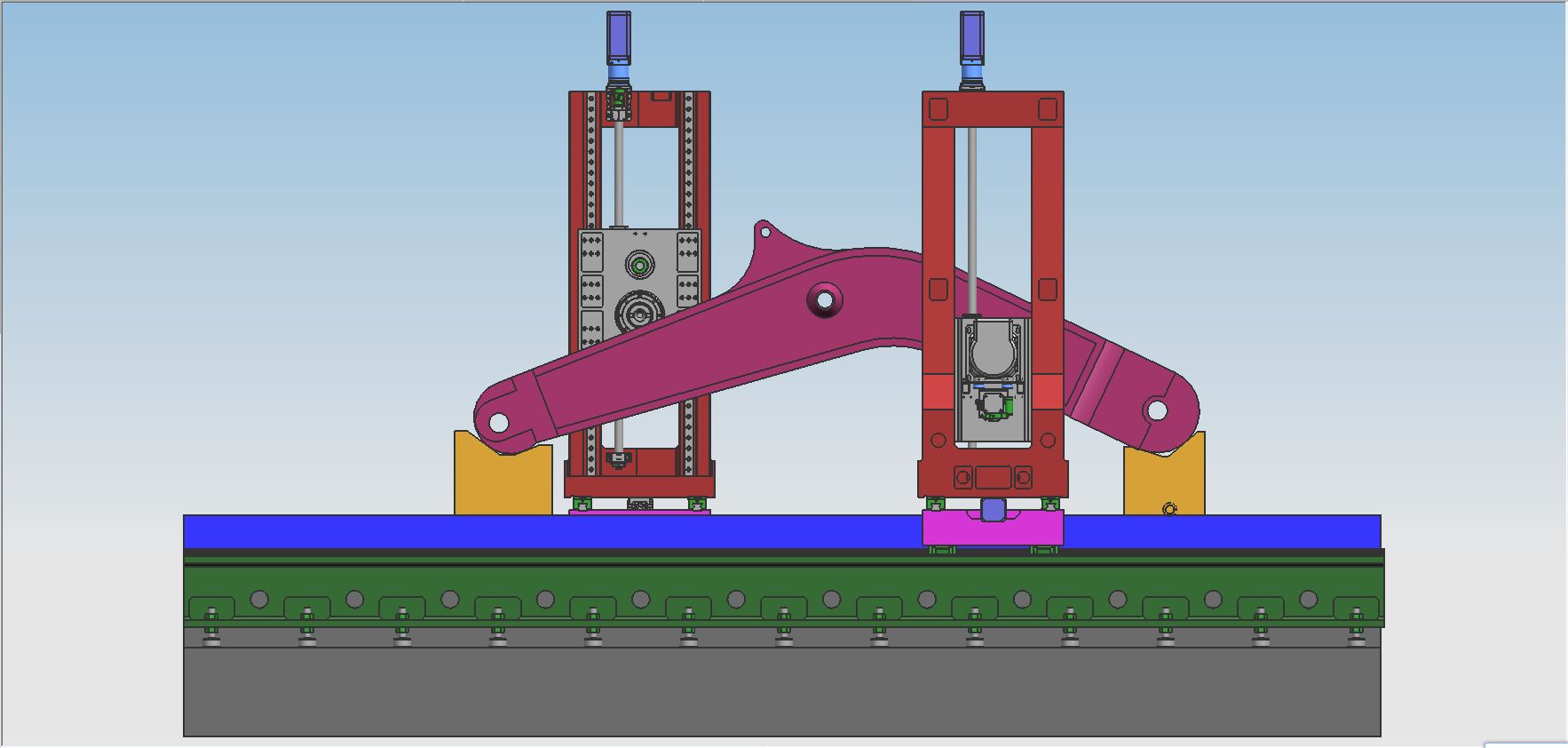

Säng, arbetsbänk, vänster och höger pelare, balkar, sadlar, kolvar och andra stora delar är alla gjorda av hartssandgjutning, högkvalitativt gråjärn 250 gjutgods, glödgat i het sandgrop→vibrationsåldring→varmugnsglödgning→vibrationsåldring→grovbearbetning→vibrationsåldring →glödgning →glödgning →glödgning eliminera delarnas negativa stress och håll delarnas prestanda stabila. Maskinen har funktioner som fräsning, borrning, borrning, försänkning, gängning, etc., och verktygskylningsmetoden är extern kylning, Maskinen innehåller 6 matningsaxlar, som kan realisera 4-axligt länkage och 6-axligt enkelverkande. Det finns 2 krafthuvuden. Maskinens axiella riktning och krafthuvudet visas i figuren nedan.

2.1Huvudstrukturen för den axiella transmissionsmatningsdelen

2.1.1 X1/X2-axel:Kolonnen rör sig fram och tillbaka i längdriktningen längs den fasta bäddens styrskena.

X-axeltransmission: Driven och styrd av en AC-servomotor driver planetreduceraren med hög precision de två kolumnerna att röra sig linjärt längs X-axeln genom kulskruvens transmissionspar.

Styrskenas form: Två höghållfasta linjära linjära styrskenor läggs plant. Precisionsgraden för kulskruven i transmissionsparet är C5.

2.1.2 Y1/Y2-axel:Borr- och fräskrafthuvudena I, II och deras pelare är respektive installerade på de höghållfasta basstyrskenorna på båda sidor och rör sig fram och tillbaka längs basstyrskenorna längs Y1- och Y2-axlarna. AC-servomotorn används för att driva och kontrollera kulskruvens transmissionspar, dra sadeln för att flytta och realisera den linjära rörelsen längs Y-axeln.

Styrskenas form: 4 linjära styrskenor + kulskruvsdrift. Noggrannhetsgraden för kulskruven i transmissionsparet är C5, och den semi-closed-loop-kontrollen används.

2.1.3 Z1/Z2-axel:Borrning och fräsning av krafthuvuden I, II och deras glidsadlar är vertikalt installerade på de främre ändarna av pelarna på båda sidor och rör sig fram och tillbaka längs Z1- och Z2-axlarna upp och ner i pelarstyrskenorna.

Z1-axeltransmission: AC-servomotor används för att driva och styra högprecisionsparet för planetreducerare och kulskruvtransmission, och kolven drivs för att röra sig linjärt längs Z-axeln.

Styrskenas form: 2 linjära styrskenor har antagits. Noggrannhetsgraden för kulskruven i transmissionsparet är C5.

2.2 Borttagning av spån och kylning

Det finns spiral- och platta spåntransportörer installerade på båda sidor under arbetsbänken, och spånen kan automatiskt transporteras till spåntransportören i slutet genom två steg av spiral- och kedjeplattor för att realisera civiliserad produktion. Det finns en kylpump i kylvätsketanken på spåntransportören, som kan användas för extern kylning av verktyget för att säkerställa verktygets prestanda och livslängd, och kylvätskan kan återvinnas.

3. Fullständigt digitalt numeriskt styrsystem:

3.1. Med spånbrytningsfunktion kan spånbrytningstid och spånbrytningscykel ställas in på människa-maskin-gränssnittet.

3.2. Utrustad med verktygslyftfunktionen kan verktygslyftavståndet ställas in på man-maskin-gränssnittet. När avståndet är nått lyfts verktyget snabbt, sedan slängs spånorna och sedan förs det snabbt vidare till borrytan och omvandlas automatiskt till arbete.

3.3. Centraliserad kontrollbox och handhållen enhet använder numeriskt kontrollsystem och är utrustade med USB-gränssnitt och LCD-display med flytande kristaller. För att underlätta programmering, lagring, visning och kommunikation har driftgränssnittet funktioner som människa-maskin-dialog, felkompensering och automatiskt larm.

3.4. Utrustningen har funktionen att förhandsgranska och återinspektera hålpositionen före bearbetning, och operationen är mycket bekväm.

4. Automatisk smörjning

Maskinprecisionspar med linjära styrskenor, precisionskulskruvpar och andra rörelsepar med hög precision är utrustade med automatiska smörjsystem. Den automatiska smörjpumpen matar ut tryckolja och den kvantitativa smörjoljekammaren går in i oljan. Efter att oljekammaren är fylld med olja, när systemtrycket stiger till 1,4-1,75Mpa, stängs tryckvakten i systemet, pumpen stannar och avlastningsventilen lossar samtidigt. När oljetrycket i vägen sjunker under 0,2Mpa, börjar den kvantitativa smörjaren fylla smörjpunkten och fyller en oljepåfyllning. På grund av den kvantitativa oljeinjektorns noggranna oljetillförsel och detekteringen av systemtrycket är oljetillförseln pålitlig, vilket säkerställer att det finns en oljefilm på ytan av varje kinematiskt par, vilket minskar friktion och slitage och förhindrar skador på den inre strukturen som orsakas av överhettning. , för att säkerställa maskinens noggrannhet och livslängd. Jämfört med det glidande styrskenaparet har det rullande linjära styrskensparet som används i denna maskin en rad fördelar:

① Hög rörelsekänslighet, friktionskoefficienten för den rullande styrskenan är liten, endast 0,0025-0,01, och drivkraften är kraftigt reducerad, vilket bara motsvarar 1 av vanliga maskiner. /10.

② Skillnaden mellan dynamisk och statisk friktion är mycket liten, och uppföljningsprestandan är utmärkt, det vill säga tidsintervallet mellan körsignalen och den mekaniska handlingen är extremt kort, vilket bidrar till att förbättra svarshastigheten och känsligheten hos det numeriska styrsystemet. ④ Det kan realisera gapfri rörelse och förbättra rörelsestyvheten hos det mekaniska systemet. ⑤ Tillverkad av professionella tillverkare, den har hög precision, god mångsidighet och enkelt underhåll.

5. Maskinanvändningsmiljö:

5.1. Miljökrav för utrustningsanvändning

Att upprätthålla en konstant nivå av omgivningstemperatur är en väsentlig faktor för precisionsbearbetning.

(1) Tillgängliga krav på omgivningstemperatur är -10°C till 35°C, när omgivningstemperaturen är 20°C bör luftfuktigheten vara 40% till 75%.

(2) För att hålla maskinens statiska noggrannhet inom det specificerade intervallet måste den optimala omgivningstemperaturen vara 15°C till 25°C, och temperaturskillnaden

Får inte överstiga ±2°C/24h.

5.2 Strömförsörjningsspänning: 3-fas, 380V, inom intervallet ±10% spänningsfluktuation, strömförsörjningsfrekvens: 50HZ.

5.3 Om spänningen i arbetsområdet är instabil, bör maskinen vara utrustad med en stabiliserad strömförsörjning för att säkerställa normal drift av maskinen.

5.4 Maskinen bör ha tillförlitlig jordning: jordledningen är en koppartråd, tråddiametern bör inte vara mindre än 10 mm² och jordningsmotståndet är litet till 4 ohm.

5.5 För att säkerställa utrustningens normala arbetsprestanda, om luftkällans komprimerade luft inte kan uppfylla kraven för luftkällan, bör den installeras på maskinen.

Lägg till en uppsättning luftreningsanordningar (avfuktning, avfettning, filtrering) före luften.

5.6 Håll utrustningen borta från direkt solljus, vibrationer och värmekällor, högfrekvensgeneratorer, elektriska svetsmaskiner etc. för att undvika maskinproduktionsfel eller förlust av maskinnoggrannhet.

6. Tekniska parametrar

| Modell | 1601 | |

| Bearbetning av arbetsstyckets storlek | Längd × bredd × höjd (mm) | 16000×1000×1500 |

| Maskinens maximala matning | Bredd (mm) | 1300 |

| Arbetsbord storlek | Längd X Bredd (mm) | 16000*1000 |

| Kolumnresor | Kolumn flyttas fram och tillbaka (mm) | 1600 |

| Spindel upp och ner | Upp och ner rörelse (mm) | 1500 |

| Höjd från spindelcentrum till bordsplan | 100-1600 mm | |

| Horisontell höghållfast spindel krafthuvud ett två | Kvantitet (2) | 2 |

| Spindel avsmalnande | BT50 | |

| Broach | Automatisk brytning, manuellt verktygsbyte | |

| Skärdiameter (mm) | ≤Φ200 | |

| Tappdiameter (mm) | M3-M30 | |

| Spindelhastighet (r/min) | 30~3000 | |

| Servospindelmotoreffekt (kw) | 30*2 | |

|

| Vänster och höger rörelseavstånd mellan två spindeländar | 400-1600 mm |

| Vänster och höger rörelse för dubbla kolumner (mm) | 600 styck | |

| Verktygskylning | Inre kylning, yttre kylning | |

| Dubbelriktad positioneringsnoggrannhet | 300 mm | ±0,032 |

| Dubbelriktad repeterad positioneringsnoggrannhet | 300 mm | ±0,025 |

| Maskinens mått | Längd × bredd × höjd (mm) | Enligt ritningarna (om det finns ändringar i designprocessen kommer vi att meddela dig) |

| Bruttovikt (t) | 72T | |